Что такое ДПКВ

Как уже было сказано выше, ДПКВ расшифровывается как датчик положения коленчатого вала. Он определяет положение коленвала в каждый момент времени, тем самым отслеживая частоту его вращения, и обеспечивает правильное функционирование системы зажигания.

ДПКВ передает в блок управления следующие показатели:

- момент достижения поршней в первом и последнем цилиндрах ВМТ и НМТ;

- положение и частоту вращения коленвала.

На основе этих данных ЭБУ автомобиля может регулировать следующие процессы:

- угол опережения зажигания для каждого цилиндра;

- управление впрыском топлива через форсунки, необходимый объем топлива;

- угол поворота распредвала (изменение фаз газораспределения);

- работу системы улавливания паров топлива (управление клапаном продувки адсорбера).

Ни один инжекторный двигатель с электронным блоком управления не сможет работать без ДПКВ. В карбюраторных двигателях в нем нет необходимости, так как в мотор поступает насыщенная топливовоздушная смесь в равном количестве вне зависимости от потребностей. Инжектор позволяет регулировать подачу топлива и экономить его расход. И именно на основе данных от ДПКВ система регулирует свою работу.

Многие водители путают ДПКВ с датчиком положения распределительного вала (ДПРВ). Хотя их устройство и назначение во многом схожи, отличия есть. ДПРВ определяет угловое положение распредвала и отвечает за впрыск топлива в цилиндры и зажигание в нужный момент времени. В ДПРВ применяется постоянный магнит, и его работа основана на эффекте Холла. Можно сказать, что ДПКВ и ДПРВ работают в паре друг с другом, но первый более важен для работы двигателя.

Назначение, устройство и принцип действия

Датчик положения коленвала двигателя в автомобиле выполняет основную опцию регулировки системы впрыска горючего. Его наличие обеспечивает синхронную работу каждой форсунки мотора и системы зажигания в целом.

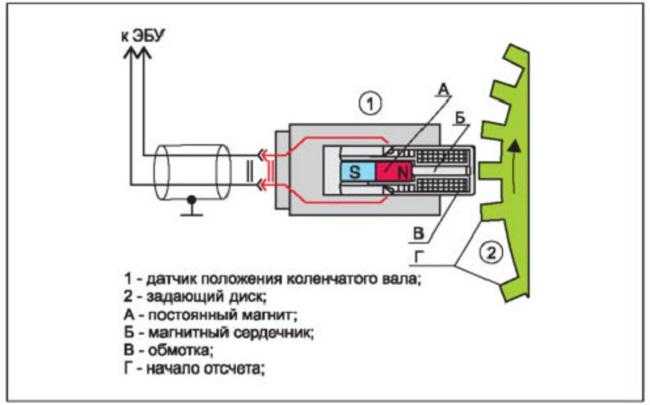

Контроллер состоит из следующих компонентов:

- 1 — капроновый каркас устройства;

- 2 — магнитные сердечники, эти элементы выполнены из стали;

- 3 — комплект обмотки, для которой применяется утонченный медный кабель;

- 4 — изоляционный слой электроцепи, обычно выполнен в виде эмали либо смолы.

Нестабильное функционирование контроллера приведет к сбоям во времени при подаче горючего. При работе устройства управляющий модуль автомобиля, являющийся микроконтроллером, обеспечивает правильное положение поршня в конкретный промежуток времени для каждого цилиндра ДВС.

Чтобы обеспечить регулировку посредством устройства, процесс строится по такому алгоритму:

- Коленвал силового агрегата оснащается специальным зубчатым валом. На нем два зубца отсутствуют, это сделано специально.

- Когда коленвал мотора машины начинает двигаться, все зубья проходят в непосредственной близости с контроллером. Это способствует серьезному искажению его магнитного поля.

- При прохождении вала происходит формирование сигналов в индукционной катушке контроллера. Пакетные импульсы передаются в базу информации, которая содержится в памяти микроконтроллера. Два зубчика, которые отсутствуют на валу, считаются начальной, а также нулевой точкой. Посредством отсутствия этих зубьев микропроцессорное устройство выполняет диагностику изначального расположения коленвала.

- После этого микропроцессор внутри автомобиля выполняет подсчет числа сигналов, которые были отправлены устройством. Производится процедура определения положения коленчатого вала в определенный промежуток времени.

- Затем обработанные импульсные данные передаются управляющим блоком на контроллер, использующийся для активации топливной форсунки. Последняя выполняет подачу горючего в системе зажигания.

Если датчик положения коленвала работает корректно, то двигатель автомобиля будет функционировать с максимальной производительностью. На выделение максимальной мощности силовому агрегату потребуется минимум горючего.

Разновидности датчиков

Отдельно следует рассказать о различных типах устройств:

- Магнитные индукционные ДПКВ. Данный тип устройств не требует для питания отдельного аккумулятора. Для импульса управляющего модуля инициируется величина напряжения в конкретное время. Это происходит тогда, когда через магнитное поле проходит синхронизационный зубчик. Магнитное поле появляется вокруг контроллера, а само устройство контролирует обороты вала и может применяться в качестве скоростного контроллера.

- Контроллер Холла, его работа основана на эффекте Холла. Это свидетельствует о том, что передача тока начинается в момент, когда меняющееся поле подается на устройство. Синхронизационный вал выполняет перекрытие самого поля, посредством зубчиков взаимодействуя с полем, появившимся вокруг контроллера. Контроллер, работа которого основана на эффекте Холла, применяется в качестве распределительного устройства зажигания.

- Устройство оптического типа. Такая разновидность контроллеров включает в себя вал, выполняющий синхронизацию посредством отверстий либо зубчиков. Диск производит перекрытие светового потока, проходящего между диодным элементом и приемником. Последний выполняет переработку поступившего светового потока в сигнал. В результате напряжение подается на микропроцессорный модуль.

Методы диагностики АКПП

Диагностику автоматической коробки без демонтажа можно сделать несколькими методами: провести визуальный осмотр и компьютерную проверку, выполнить stall-test и провести дорожные испытания, измерить гидравлическое давление. Каждый метод имеет свои преимущества и недостатки, поэтому в комплексе оценка состояния АКПП будет наиболее объективной.

Визуальный осмотр АКПП

При визуальном осмотре АКПП в первую очередь проверяют уровень и качество масла. Грязная старая жижа в коробке — источник большинства проблем. Ведь жидкость в автомате — это рабочее тело, смазка, охлаждение и защита. Недостаток или избыток масла приводит к неправильной работе и быстрому износу трансмиссии.

Низкий уровень жидкости приводит к масляному голоданию трансмиссии, перегреву, износу ответственных узлов и появлению различных шумов. При высоком уровне масло вспенивается и теряет рабочие свойства. В результате АКПП перегревается, плохо смазывается, нарушается работа элементов.

Чёрный цвет жидкости, запах гари говорит о запущенном состоянии коробки. Наличие металлической пыли указывает на износ деталей. Для наглядности состояния масла АКПП можно использовать тесты с белой тряпкой или бумагой. Грязная жидкость не пропитает тряпку, а стружка и примеси масляного пятна будут отчётливо видны на бумаге. Такую жижу нужно срочно менять вместе с фильтром и промывкой поддона.

Нормальный уровень масла в автомобиле со щупом находится между метками Hot и Cold. В автомобилях с пробкой методика проверки сложнее. Уровень определяется по количеству слитой жидкости. Перед проверкой заливают масло через заливную пробку в объёме 0,3 — 0,5 л. Трансмиссионная жидкость нормируется по уровневой колбе. При недостатке ATF из сливной пробки ничего не потечёт, а в норме должно слиться количество залитой.

Читать

Как заменить АКПП на МКПП в своем гараже

Ещё одна визуальная диагностика — проверка троса управления дросселем. Регулировочный трос клапана со временем изнашивается, поэтому двигатель и АКПП работают несинхронно. Передачи включаются преждевременно, повышается расход топлива. Трос можно отрегулировать или смазать. При сильном износе заменить.

Механическая диагностика

К механической диагностике относится проверка гидравлического давления. Количество обследуемых контуров зависит от модели АКПП. В первую очередь измеряют общее линейное давление в разных режимах совместной работы двигателя и автомата. Данные сравнивают с предписанием карт, выпускаемыми производителем автоматической коробки.

Диагностика проводится с помощью манометра и переносного тахометра. В сервисах применяют специализированное оборудование и стенды с набором переходных шлангов и адаптеров. Проверку делают вдвоём.

Перед тестом машину ставят на стояночный тормоз и устанавливают опоры под колёса или вывешивают на подъёмнике. Прибор подключают в диагностический штуцер в корпусе коробки и запускают двигатель. Проверяют частоту вращения холостого хода. Затем:

- Нажимают педаль тормоза и переводят рычаг АКПП в режим «D».

- Измеряют давление.

- Выжимают газ до упора и быстро измеряют давление на максимальных оборотах.

- Процедуру повторяют в режиме «R».

Показания линейного давления указывают на главное давление в гидравлическом контуре. От него зависит сила сжатия фрикционных дисков. Поэтому, если замер ниже нормы, это может являться причиной пробуксовки при переключении передач.

Компьютерная диагностика АКПП

Компьютерная диагностика АКПП отображает все проблемы электронного управления. Модуль управления постоянно получает информацию с датчиков о температуре и давлении масла, о количестве оборотов входного и выходного валов, о положении селектора и педалей и т.д. Если сигнал датчика выходит за пределы измеряемого диапазона, компьютер считает его бракованным и записывает в память последовательность цифр — код ошибки.

Для чтения кода нужен диагностический сканер и таблица с расшифровкой. Помимо считывания сканер может удалять ошибки и оптимизировать параметры системы. Компьютерную диагностику используют при чип-тюнинге.

Признаки неисправности

Для контроля работы системы имеется световой индикатор желтого или оранжевого цвета. При нормальном состоянии в момент включения зажигания на комбинации приборов активируется лампа, затем проводится самодиагностика элементов системы и значок автоматически гаснет.

Признаки поломки элементов системы ABS:

- включение контрольной лампы системы на ходу;

- устойчивое блокирование колес при интенсивном торможении;

- отсутствие звуков, свидетельствующих о работе АБС (вибрация педали тормоза);

- появление в памяти электронной системы кодов ошибок, относящихся к АБС.

При проявлении признаков неисправности АБС эксплуатация автомобиля запрещается. Тормоза, рассчитанные на совместную работу с антиблокировочной системой, при ее отключении работают некорректно.

Как проверить датчик детонации мультиметром

Датчик детонации топливной смеси представляет собой неразборный элемент внутри которого имеется пьезоэлектрический компонент. Когда в момент сгорания топлива происходит детонация, то она сопровождается некоторой ударной волной. Именно её засекает датчик детонации. В результате детонации на концах датчика появляется некоторый потенциал.

Строение датчика детонации

Данный тип датчика можно проверить на внутреннее сопротивление и напряжение. Сопротивление таких типов приборов равняется мегаомами. Следовательно вам нужно раздобыть книгу по эксплуатации вашего авто и найти нужные вам показания, а потом подключить омметр тестера на контакты и выяснить реальные данные.

Для проверки напряжение датчик полностью снимается с авто. Тестер переводится на режим милливольтов. Положительный щуп тестера подключаем на сигнальный провод, а отрицательный кладем на массу датчика в районе крепежного болта. После этого нужно аккуратно, с небольшим усилием ударить датчиком например об стол. В момент удара вольтметр зафиксирует наличие напряжение. Как правило, это 30-40 милливольт.

Расположение ДПКВ — особенности конструкции

Обычно данный датчик располагается возле шкива привода ремня генератора. На этом шкиве обычно сделан по окружности зубчатый венец, так называемый диск синхронизации. Именно на вращение этого диска и реагирует датчик.

Стоит отметить, что для точного получения данных о вращении коленчатого вала, ДКПВ располагается на определенном удалении от диска.

У правильно установленного устройства расстояние между его сердечником и вершиной любого зуба должно составлять 0,6-1,5 мм.

Место расположения ДКПВ не самое удобное, но добраться до него вполне возможно.

На автомобилях используется несколько разных по конструкции и принципу работы ДПКВ:

- индукционный (один из самых распространенных);

- датчик, использующий эффект Холла;

- Оптический.

Об особенностях конструкции и работы каждого из них пока говорить не будем, перейдем сразу к неисправностям.

Как проверить датчик коленвала самостоятельно?

Самостоятельно исследовать исправность ДПКВ можно при помощи:

- оммометра;

- осциллографа;

- комплексно, при помощи мультиметра, мегомметра, сетевого трансформатора.

Прежде чем заменять измерительный прибор, рекомендуется также выполнить комплексную компьютерную диагностику ДВС. Затем, провести внешний осмотр, исключив загрязнение или механические повреждения. И только после этого приступают к диагностике специальными приборами.

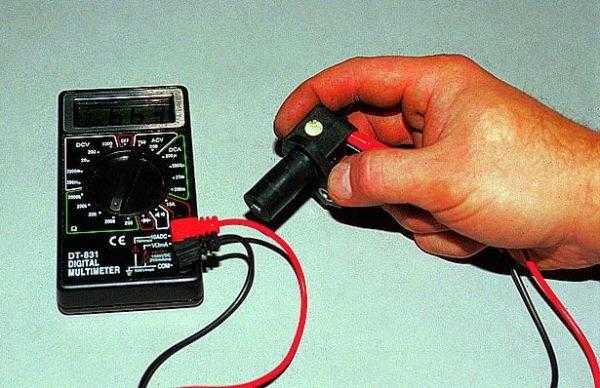

Проверка омметром

Прежде чем приступить к диагностике, глушат мотор и снимают датчик синхронизации.

Пошаговая инструкция исследования ДПКВ омметром в домашних условиях:

- Поставить омметр в положение измерения сопротивления.

- Определить степень сопротивления катушки индуктивности (дотронуться щупами тестера до выводов и прозвонить их).

- Приемлемое значение от 500 до 700 Ом.

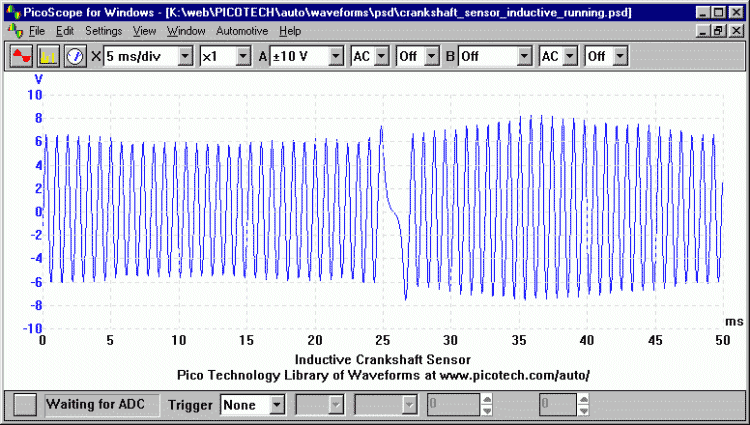

Использование осциллографа

Проверка датчика положения коленвала проводится при работающем двигателе.

Алгоритм действий с применением осциллографа:

- Присоединить тестер к датчику синхронизации.

- Запустить на бортовом компьютере программу, отслеживающую показания электронного устройства.

- Провести металлическим предметом перед датчиком коленвала несколько раз.

- Измерительный прибор исправен, если осциллограф реагирует на перемещение. Когда на экране ПК отсутствуют сигналы, то рекомендуется выполнить полномасштабную диагностику.

Комплексная проверка

Для ее проведения нужно иметь:

- мегаомметр;

- сетевой трансформатор;

- измеритель индуктивности;

- вольтметр (желательно цифровой).

- Перед началом комплексного обследования датчик нужно снять с двигателя, тщательно промыть, просушить, после чего начать измерение. Оно проводится только при комнатной температуре, чтобы показатели были наиболее точными.

- В первую очередь производят измерение индуктивности датчика (индуктивной катушки). Его рабочий числовой диапазон измерения должен находиться в пределах от 200 до 400 мГц. Если значение сильно отличается от указанного, то велика вероятность того, что датчик неисправен.

- Далее нужно измерить сопротивление изоляции между провода катушки. Для этого используют мегаомметр, установив на нем выдаваемое напряжение, равное 500 В. Процедуру замера лучше проводить 2-3 раза для получения более точных данных. Измеренное значение сопротивления изоляции не должно быть ниже 0,5 МОм. В противном случае можно констатировать нарушение изоляции в катушке (в том числе возможность появления межвиткового короткого замыкания). Это указывает на неисправность прибора.

- Затем при помощи сетевого трансформатора производят размагничивание синхронизирующего диска.

Фиксатор скоростного режима

Помимо ДПКВ иной раз возникает необходимость проверить работоспособность и этого устройства. На это обычно указывают следующие признаки:

- Увеличение расхода топлива.

- Тяга силового агрегата заметно падает.

- Теряется стабильность оборотов в режиме холостого хода.

- Спидометр функционирует не точно или вовсе не работает.

Зачастую неисправность вызывается разрывом цепи, поэтому имеет смысл проверить ее на предмет целостности. Для начала отсоединить фишку и внимательно осмотреть контакты — имеются ли следы окисления. При необходимости зачистить их, после чего желательно смазать литолом.

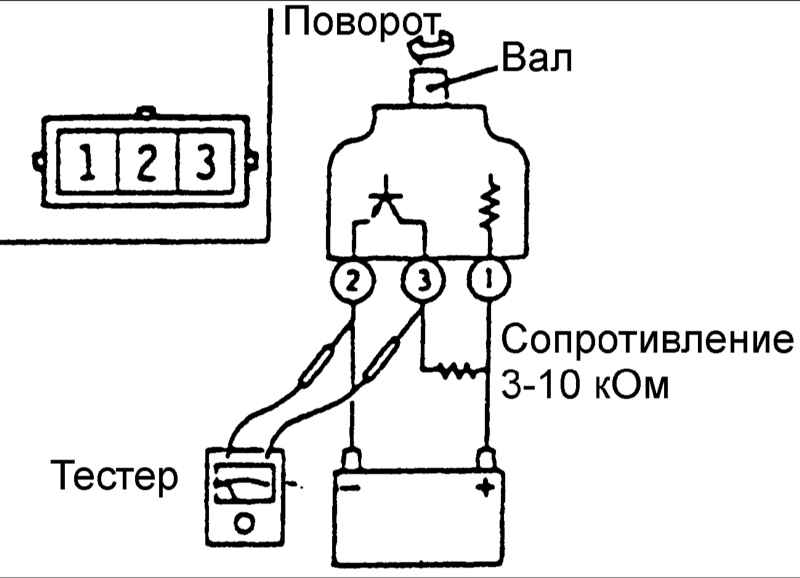

Обычно этих элементов также существует в нескольких вариациях, но самый распространенный вариант — сенсор Холла, как в случае с ДПКВ. Для его проверки устройства можно воспользоваться одним из трех доступных способов.

Контрольная лампа

Здесь тоже свой подход:

- Подготовить контрольную лампу.

- Включить зажигание.

- Также вывешивается колесо авто домкратом, как при способе выше, чтобы ничего не мешало его вращать.

- Один провод соединяется с положительной клеммой аккумулятора, другим коснутся сигнального контакта.

- Вращать колесо, наблюдая за лампой.

Устройство окажется исправным, если «сигналка» станет моргать. Только перечисленные способы проверки актуальны к автомобилям с механической трансмиссией. Если возникла необходимость узнать, как проверить датчик скорости (не коленвала) на АКПП, диагностику лучше доверить профессионалам.

Объяснение этому простое — в таких автомобилях присутствует большое количество электронных узлов, которые соединены между собой напрямую либо посредством ЭБУ.

Самостоятельная проверка устройства на АКПП (не снимая его) обычно оборачивается разными неприятностями — система АКПП сбивается, что грозит серьезной поломкой. Зафиксированы случаи, когда такая самодеятельность доводила до дорогостоящего ремонта, а то и вовсе к вынужденной продаже транспортного средства. Лучше отдать деньги на профессиональную диагностику, что в любом случае обойдется дешевле, чем расхлебывать итоги личного вмешательства.

Проверка без демонтажа

Здесь алгоритм, как проверить датчик скорости, будет таковым:

- Для начала проверить подключение контроллера.

- Поднять на домкрате одно колесо с целью удобства его вращения.

- Перевести мультиметр на измерение напряжения.

- Соединить контакты сенсора со щупами уже известным способом (как при способе выше).

- Остается вращать колесо и посмотреть, результаты — появляется и растет ли вольтаж? Это покажет, работает ли устройство или нет.

При этом напряжение и частота должны меняться, что указывает на работоспособность датчика скорости. О неисправности будет свидетельствовать неизменность показаний.

Использование мультиметра

Сама инструкция, как проверить датчик скорости, сводится к следующему:

- Для начала демонтировать сам сенсор.

- Перевести прибор в режим измерения напряжения.

- Выполнить распиновку — определить какой контакт за что отвечает.

- Положительный щуп мультиметра подводится к контакту, по которому исходят импульсные сигналы. Минусовой щуп соединяется с землей (кузов автомобиля, корпус двигателя).

- Вращением привода электронного фиксатора скорости определяется поступление сигналов в рабочем режиме устройства. Чем быстрее он раскручивается, тем выше напряжение.

Для облегчения процедуры кусок трубочки надевается на ось устройства (виниловая изоляция) — так легче раскручивать привод.

Источники

- https://AutoTopik.ru/remont/958-kak-proverit-datchik-kolenvala.html

- https://avtozam.com/dvigatel/diagnostika-datchika-kolenvala/

- https://life-with-cars.ru/ustrojstvo-avtomobilya/vse-priznaki-neispravnosti-datchika-polozheniya-kolenvala/

- https://NaDomkrat.ru/ustroistvo-avtomobiley/elektrooborudovaniye/proverka-datchika-polozheniya-kolenvala-dpkv-na-2114-neskolkimi-sposobami

- https://autozona54.ru/statyi/polezno-znat/kak-proverit-datchik-kolenvala.php

- https://promercedes.ru/informatsiya/diagnosticheskie-meropriyatiya-po-proverke-rabotosposobnosti-datchika-kolenvala

Проверка датчика коленвала мультиметром

Датчик положения коленвала – это один из самых важных датчиков без которого ваш автомобиль попросту не заведется или движение на нем будет невозможным. Основная задача этого устройства – обеспечить синхронизацию между подачей топлива и моментом загорания искры на свечах.

Датчик коленвала

Итак, вы подозреваете неисправность ДПКВ. Первым делом вам нужно найти информацию по сопротивлению этого датчика для вашего автомобиля. После этого снять датчик и запомнить его положение по специальным меткам. Визуально оцените состояние рабочей части датчика. Она должна быть чистой и без механический повреждений. Если таковы имеются, то возможно отсутствует смысл в дальнейших действиях и датчик попросту нужно заменить.

Проверка датчика коленвала

После визуального осмотра проводите замеры сопротивления тестером. Для этого подключите его к рабочим контактам датчика и снимите показания. При исправном ДПКВ на экране прибора будут отображаться значения от 550 до 750 Ом. Настоятельно рекомендуем выяснить какие значения являются нормальными для вашего автомобиля.

Проверка датчика коленвала

Как проверить ДПКВ

Существуют четыре метода проверки, которые позволяют определить состояние ДПКВ и шестеренки, а также их влияние на работу инжектора. Для каждого из методов необходимо свое оборудование, а также различается точность проверки. На переднеприводных автомобилях с поперечным расположением мотора для проверки ДПКВ потребуется снять колесо со стороны датчика. На переднеприводных с продольным расположением двигателя, а также на заднеприводных проверку выполняют либо сверху, через подкапотное пространство, либо снизу. Во втором случае потребуется поднять перед автомобиля. О том, как это сделать безопасно, читайте в статье (замена и восстановление амортизаторов).

Визуальный метод

Для него необходимо очистить ДПКВ, место установки и сигнальную шестерню. После чего отметить положение датчика и демонтировать его. После демонтажа датчик отмывают и протирают чистой тряпкой, смоченной спиртом или бензином. Очистив ДПКВ, его осматривают в поисках трещин, царапин, вмятин и других повреждений. При обнаружении любых повреждений датчик необходимо заменить.

Проверка с помощью тестера

Такая проверка позволяет оценить примерное состояние датчика, но не учитывает влияние шестеренки и других факторов. Для проверки снимите и очистите датчик, как описано выше, после чего тестером измерьте сопротивление. В зависимости от модели ДПКВ сопротивление обмотки исправного датчика от 600 до 900 Ом. Но такая проверка не определяет межвитковое замыкание, разве что замкнутыми оказалось не меньше четверти рядов обмотки. После этого подключите тестер в режиме милливольтметра к выходам датчика и несколько раз проведите стальной отверткой рядом с сердечником. Исправный датчик покажет всплески напряжения до 0,1 – 0,3 вольта (зависит от модели, массы отвертки и скорости ее движения).

Проверка с помощью измерителя индуктивности

Нередко режим измерения индуктивности встречается на цифровых тестерах (мультиметрах). Если такого тестера нет, необходимо приобрести любой измеритель индуктивности с точностью до 10 миллиГенри (мГн). В зависимости от модели нормальная индуктивность составляет 200 – 400 мГн.

Проверка с помощью осциллографа

Для проверки вам понадобится цифровой осциллограф с автоматической регулировкой напряжения и частоты и входным сопротивлением не меньше 100 кОм или цифровой сканер для инжекторных автомобилей, с режимом визуальной индикации. Подключите «землю» осциллографа к кузову автомобиля или минусовой клемме аккумулятора, а сигнальный вход к любому выводу ДПКВ. Включите зажигание и заведите двигатель. Наблюдайте за работой датчика с помощью осциллографа. При увеличении оборотов двигателя должно возрастать и напряжение на выходе ДПКВ. На 4 – 5 тысячах оборотов напряжение должно превысить 200 вольт.

Внимательно отслеживайте показания осциллографа, на один оборот коленчатого вала должен быть лишь один провал, соответствующий ВМТ первого цилиндра. При изменении скорости вращения двигателя осциллограф будет приспосабливаться, изменяя режим входного напряжения, но при работе на одинаковых оборотах отклонение в значении напряжения не должно превышать 5 процентов. Более серьезное отклонение говорит о намагниченности сигнальной шестеренки. Два или более провалов на одном такте говорят о том, что шестеренка потеряла один или несколько зубцов. Постоянно меняющиеся в пределах 10 – 15 процентов показания напряжения говорят о том, что датчик плохо закреплен и вибрирует или присутствует биение сигнальной шестерни коленчатого вала.

https://youtube.com/watch?v=zRlOqO1pK24

Виды датчиков

Существует три вида ДПКВ, которые отличаются по принципу действия.

- Индуктивный (магнитный). Его принцип действия мы уже рассмотрели выше. Он основан на электромагнитной индукции. Данный вид датчиков нашел наибольшее распространение ввиду своей эффективности и надежности. Стоит отметить, что для его работы и формирования стабильного сигнала необходимы высокие обороты задающего диска и отсутствие препятствий между ним и датчиком (загрязнений).

- Датчик Холла. Данный тип ДПКВ работает на основе эффекта Холла. Когда зубцы диска проходят через датчик, он вырабатывает небольшое сигнальное напряжение. Данные фиксируются и передаются в блок управления в виде дискретного сигнала. Такие сенсоры используют опорное напряжение, отличаются высокой точностью, но довольно редко применяются в качестве ДПКВ.

- Оптические. Работа основана на источнике и приемнике света (светодиод и фотодиод). Между ними в зазоре проходят зубцы диска. При разной частоте вращения зубцы диска затмевают светодиод, в результате на фотодиоде образуются импульсные сигналы, которые и подаются на блок управления. Ввиду своей непрактичности такие датчики сейчас почти не встречаются в автомобилях.

Функции датчика и угроза его поломки

Предназначение датчика положения коленчатого вала (ДПКВ) заключается в синхронизации подачи бензина и старта двигателя. Устройство отправляет сигнал на электронный блок управления, который, в свою очередь, и регулирует работу данных систем. Принцип работы приведен ниже.

Когда коленчатый вал начинает движение, между установленным регулятором и зубчиками вала появляется импульс тока. В этот момент блок управления начинает считывание импульсов и посылает сигнал о необходимости открытия форсунок. Также он подает сигнал на модуль зажигания, после чего последний посылает искру на свечки. Поскольку на диске коленчатого шкива отсутствуют два зубчика, это позволяет блоку управления определить положение верхней мертвой точки. Соответственно, таким образом он узнает, когда нужно подавать сигналы на форсунки и искру на свечи.

Датчик положения коленвала: признаки неисправности и проверка ДПКВ

В том случае, если причиной неполадок является датчик коленвала, признаки неисправности могут быть следующими:

- холодный или прогретый двигатель не заводится;

- во время работы под нагрузкой возникает детонация;

- плавают обороты холостого хода;

- снижается мощность двигателя, пропадает динамика;

- скачут обороты во время движения, произвольно меняются обороты и т.д.

Необходимо учитывать, что указанные симптомы могут появляться и в результате других неисправностей. По этой причине перед началом манипуляций с ДПКВ следует исключить другие возможные неполадки. Еще следует добавить, что сбои в работе датчика коленвала могут возникать не постоянно. Другими словами, неустойчивая работа ДВС или проблемы с запуском могут проявляться не всегда, хотя «чек» загорается. В этакой ситуации рекомендуется произвести компьютерную диагностику двигателя автомобиля для более точного определения причины.

Также можно проверить датчик положения коленвала самостоятельно. Для такой проверки существует несколько доступных способов, которые позволяют с относительной точностью определить работоспособность элемента. Устройство заключено в пластиковый корпус, который обычно крепится на кронштейне в месте расположения шкива привода генератора. Также к элементу может быть подключен провод, который имеет большую длину. Использование такого провода обусловлено тем, что место установки ДПКВ является достаточно удаленным.

Отметим, что сам по себе датчик коленчатого вала выходит из строя редко. Чаще причиной является механическое повреждение во время осуществления работ в подкапотном пространстве, а также попадание посторонних предметов в пространство между датчиком и зубчатым шкивом.

Если визуальный осмотр ничего не выявил, тогда датчик синхронизации понадобится снять, после чего можно переходить к проверке. Элемент следует осмотреть повторно, что помогает определить повреждения корпуса, сердечника, контактной колодки. Следует добавить, что достаточно часто после простой очистки контактов и сердечников от грязи ДПКВ начинает нормально работать.

В том случае, когда видимых дефектов не было замечено, следует перейти к диагностике датчика при помощи мультиметра. Устройство переводят в режим омметра для замера сопротивления на обмотке ДПКВ. В норме показания должны составлять 550-750 Ом. Также существует способ, при помощи которого фиксируется индуктивность датчика синхронизации, но такая диагностика сложнее для реализации в гаражных условиях и требует дополнительного оборудования (вольтметр, сетевой трансформатор).

Следует отметить, что одним из быстрых способов проверки является установка заведомо исправного или нового датчика синхронизации. Если двигатель заводится и нормально работает после замены, тогда причина очевидна. Еще нужно учитывать, что во время установки датчика коленчатого вала следует правильно выставлять зазор, который присутствует между зубчатым шкивом и ДПКВ. Квалифицированная установка датчика предполагает то, что зазор между сердечником датчика и диском синхронизации составляет 0.5 – 1.5 мм. Регулировка указанного зазора возможна путем установки дополнительных шайб в месте расположения посадочного гнезда датчика коленчатого вала.