Центровка коленвала

Коленвал собрали, осталось устранить биение валов (отбалансировать), многие думают что без токарного станка здесь не обойтись, но все гениальное просто.

Замерьте штангелем каждую шеку как показано на фото ниже, обычно они бывают одного размера, но бывает и немного разные в размерах. Этот размер нужно учитывать при центровке коленвала.

Фото. Замеряем щечки коленвала.

Остается только приложить штангель к щеке коленвала как показано на фото ниже. Это будет так, сначала приложите к одной щеке штангель и прижмите пальцем, штангель ляжет на щеку идеально ровно, если эта щека смещена вверх проявиться зазор между штангелем и второй щекой. Если щека окажется ниже штангель ляжет немного наискось.

Фото. Показан коленвал мотоцикла со штангелем, стрелкой показан зазор между штангелем и щекой.

Ваша задача достичь соосность щек коленвала без зазоров прикладывая штангель поочередно на каждую щеку. На фото ниже показано как можно ударом молотка смещать щеку коленвала. Только обязательно учитывайте крепость щек коленвала, коленвал на котором я показываю с кроссового ЧЗета, он каленный и не боится ударов. Но большая часть коленвалов с дорожных мотоциклов имеет мягкий метал, поэтому бить можно только по тому месту к которому не прикладывается штангель.

Фото. Так можно смещать щечку коленвала.

Если одна щечка коленвала оказалась в диаметре больше другой, то при центровке коленвала учитывайте зазор между щекой и штангелем, этот зазор визуально должен быть одинаков прикладывая штангель к большей щечки с обоих сторон.

Фото. Отцентрированный коленвал мотоцикла, штангель лежит без зазоров на щеках коленвала.

Если все сделайте как надо, все будет правильно, сэкономите деньги на новом коленвале, заменив только шатун на старом, для этого нужны только руки и неглупая голова.

3.1.3.6. Поршни и шатуны

Взаимное положение замков поршневых колец

Снятие

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||

|

Проверка и ремонт

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Снять по очереди верхнее уплотнительное

кольцо, среднее уплотнительное кольцо и маслосъемное кольцо. Для снятия

колец вставить под кольцо тонкие стальные пластинки (можно щупы) в

нескольких местах равномерно по периметру поршня и по пластинкам сдвинуть

поршневое кольцо с поршня.

2. Проверить величину зазора в замке колец.

Для этого последовательно вставлять все кольца с верхней стороны в

рабочую гильзу цилиндра. Перевернутым поршнем протолкнуть кольцо вниз

в цилиндр на глубину 15 мм и щупом измерить зазор в замке кольца.

Зазоры в замке кольца не регулируются, и при увеличении зазора сверх

допустимого кольцо подлежит замене.

3. Для определения зазора поршней в цилиндрах

измерить диаметр цилиндров. Цилиндры измеряются в продольном и поперечном

направлении на трех уровнях по высоте цилиндра. Затем вычесть из значений

диаметров цилиндров значения диаметров поршней, в результате чего

получится величина зазора поршня в цилиндре. Если величина зазора

выходит за допустимые пределы, следует установить новые комплекты

поршней и гильз цилиндров.

4. Установить поршневые кольца на

поршень

Поверхность верхних уплотнительных колец покрыта тонким слоем

молибдена, поэтому, чтобы не повредить этот слой, при установке колец

на поршень необходимо соблюдать осторожность. Маслосъемное кольцо

устанавливается таким образом, чтобы метка изготовителя была направлена

к головке поршня или выточка – к поршневому пальцу.

5

Проверить зазор в канавке между поршнем

и поршневым кольцом, смазать кольца маслом и повернуть на поршне так,

чтобы получить правильное взаимное расположение замков (см. рис. ).

Установка

Предупреждение

Всегда следует заменять

комплект четырех поршней вместе с пальцами. В случае необходимости шлифования

одного цилиндра следует отшлифовать все и заменить все поршни вместе с пальцами.

Одинаковый диаметр также означает, что они имеют одинаковую массу, что, в свою

очередь, является условием правильной балансировки двигателя.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||

|

Установка натяжителя цепи ГРМ

Если у вас двигатель 157QMJ серии — делаем следующее: отворачиваем на корпусе натяжителя заглушку; вставляем в нее тонкую плоскую отвертку и начинаем закручивать болтик пока шток натяжителя не зайдет внутрь корпуса.

Не отпуская отвертки с одновременным придерживанием корпуса натяжителя, свободными пальцами — вставляем натяжитель в цилиндр, прикручиваем его болтами и только потом отпускаем отвертку и заворачиваем на место заглушку.

Если у вас двигатель 139QMB серии, то делаем так: выкручиваем из корпуса натяжителя заглушку и вынимаем пружину; задвигаем внутрь корпуса шток; устанавливаем в цилиндр натяжитель; вставляем в корпус пружину и заворачиваем заглушку.

После установки поршневой не забываем произвести регулировку тепловых зазоров клапанов и обкатать двигатель.

Лада 2108 Долгостройный Долгострой › Бортжурнал › Сборка ДВС: Блок цилиндров.

Ранее я уже писал «бортовик» про сборку мотора, но запись была краткой, а точнее только список деталей, которые применял при сборке. В итоге планы поменялись, в связи с чем блок был разобран и кованые поршни были проданы. В этот раз опишем весь процесс сборки более подробно. Как я и писал ранее, блок точился под первый ремонт, под ковку. После продажи кованых поршней решил установить литые поршни фирмы СТК, но разница в том, что под ковку был сделан тепловой зазор в 7 соток (в идеале 6 соток), тогда как под литье делается 3 — 5 соток в зависимости от эксплуатации двигателя. Долго думал точить или не точить блок под 83-х миллиметровые поршни, но в итоге решил не мучить блок растачиванием, а оставить цилиндры расточенными в первый ремонт. Перед сборкой блока купил поршневые кольца диаметром 82,5 мм для измерения зазора в замках колец установленных в цилиндрах, зазор в замках колец во всех четырех цилиндрах был 0.40 мм, то есть был в допуске (см. картинку), после чего были куплены поршни под первый ремонт

Замена ЦПГ

Для того, чтобы заменить ЦПГ, сделайте следующее: 1) Закатите автомобиль на яму. Можно делать и лежа под автомобилем, но неудобно. 2) Отключите и уберите аккумулятор. 3) Слейте масло и охлаждающую жидкость. 4) Если есть возможность снять двигатель, снимите и положите на моторный стол. Если нет, придется все делать на автомобиле. 5) Отсоедините все навесные узлы, карбюратор, коллекторы, гидроусилитель руля, инжектор. 6) Снимите головку блока цилиндров. 7) Снимите масляный поддон двигателя.

9) Осторожно постукивая рукояткой молотка, выбейте все поршни. 10) Положите вынутые поршни в керосин

Если вместе с ЦПГ меняете и шатуны, эта операция не нужна. 11) Подберите по весу поршень, палец и шатун для каждого цилиндра. 12) Специальным съемником извлеките гильзы из блока цилиндров.

13) Запрессуйте новые гильзы. В зависимости от модели двигателя могут понадобиться дополнительные действия. За подробностями обратитесь к инструкции по ремонту вашего автомобиля.

14) Соберите поршни и шатуны, закрутив гайки бугелей. Снова взвесьте их. Если разница больше 3-5 грамм, придется стачивать лишнее, пока вес не придет в норму. После этого пометьте гайки и бугеля и снимите их.

15) Оденьте на поршни поршневые кольца. Старайтесь не сломать их. Кольца должны подходить по размеру. Зазор установленного в гильзу кольца должен быть в пределах 0,2-0,9 мм. 16) С помощью оправки вставьте поршни в блок цилиндров, соблюдая направление. Чтобы выемки на поршнях совпадали с клапанами. 17) Очистите постели шатунов и вкладыши. Смажьте вкладыши маслом, и установите их в постели. 18) Оденьте шатуны на коленчатый вал. 19) Очистите бугеля и вкладыши, смажьте вкладыши маслом, и установите в бугеля. 20) Оденьте бугеля каждый на свой шатун, и затяните. 21) Очистите привалочную поверхность блока цилиндров и головки блока цилиндров. 22) Поставьте новую прокладку головки блока цилиндров. 23) Установите и затяните головку блока цилиндров. 24) Установите и затяните прокладку и масляный поддон двигателя. 25) Поставьте и подключите все навесное оборудование. 26) Залейте охлаждающую жидкость и масло. 27) Поставьте аккумулятор. 28) Заведите двигатель и обкатайте на холостых оборотах в течение восьми — десяти часов. 29) Обкатайте автомобиль в движении.

Заменить ЦПГ сможет любой водитель. В этой статье описан порядок действий по замене, и некоторые секреты, которые позволят хорошо отремонтировать мотор.

Двигатель. Ремонт бензиновых.

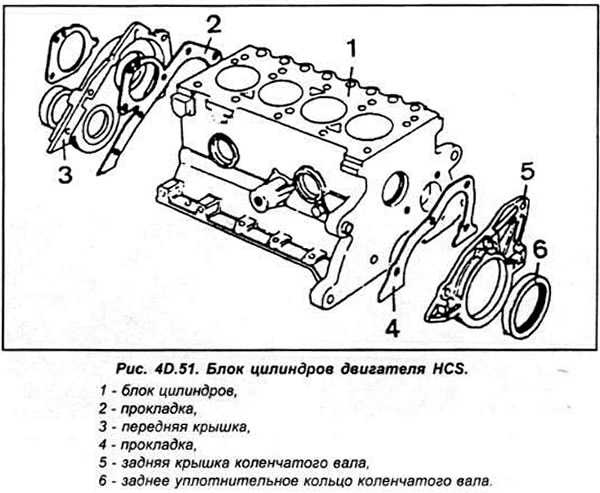

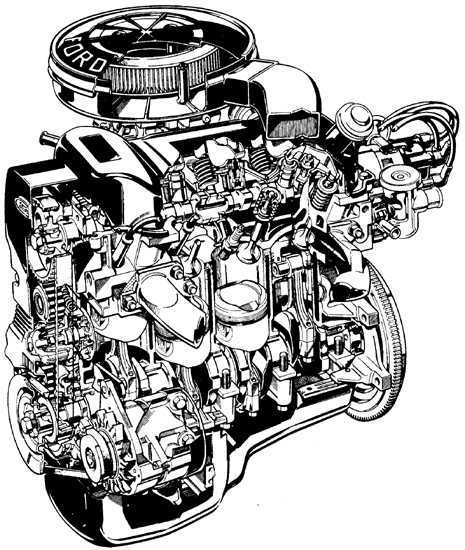

Двигатели HCS и Endura-E

Снимите головку блока цилиндров и масляный поддон. Снимите маслоприемную трубу и сетчатый фильтр.

Временно установите шкив коленчатого вала так. чтобы коленчатый вал мог вращаться. Проверьте наличие маркировки на нижней крышке шатуна и шатуне. При отсутствии маркировки ее необходимо нанести для того, чтобы установить поршни с шатунами на свои места и в правильном положении.

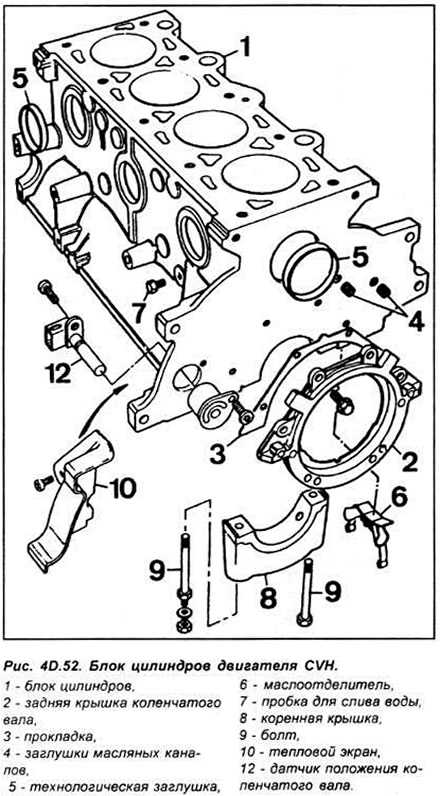

Двигатели CVH и РТЕ

Снимите головку блока цилиндров, масляный поддон, маслоприемную трубу и сетчатый фильтр. Временно установите шкив коленчатого вала так, чтобы можно было проворачивать коленчатый вал. Проверьте номера идентификации. которые должны быть нанесены на нижних головках шатуна со стороны выпускного коллектора.

Самостоятельная замена поршней

Всё начинается с подготовительных работ. Сначала нужно обесточить аккумулятор, слить антифриз и моторное масло из поддона картера. Потом провести этап квалифицированной диагностики. Это делается двумя способами: без снятия и со снятием моторной установки.

Чтобы обойтись малой кровью, демонтируется только головка блока цилиндров и поддон. С верхней части цилиндров напильником снимается нагар. Последующие действия:

- замерить диаметр между стенками цилиндра нутромером и сверить с паспортными данными;

- убедиться прокручиванием коленвала, что на гильзах имеются расточки — если состояние гильз не вызывает сомнений, двигатель можно не снимать;

- осмотреть дно поддона — насторожить должна металлическая стружка в масляной плёнке, указывающая на износ колец, вкладышей;

- проверить состояние поршней, аккуратно сняв их вместе с шатунами и кольцами — в норме не должно быть глубоких задиров на юбке, прогара днища, износа верхней канавки больше допустимого значения.

проверка поршней на двигателе

Как проводить на двигателе замену поршневых колец подробно описано ниже.

Как установить новый поршень вместо старого?

Если повреждения значительны, надо заменить поршень. Для этого его следует отделить от шатуна, удалив из отверстий в бобышках стопорные кольца. Палец достаётся с помощью выколотки.

Подробнее о том, как разъединить (выбить) поршень от шатуна:

уложить поршень на два деревянных бруска;

- вдеть выколотку в отверстие под цилиндрический стержень на поршне;

- ударить сверху по выколотке молотком несколько раз, пока не выскочит палец.

Чтобы установить новый поршень, сначала нужно вдеть в него палец. Данный элемент также рекомендуется заменить. Палец должен войти в отверстие с небольшим усилием. Если он вываливается, то однозначно не подходит по размерам. В этом случае подбирают другой стержень для шарнирного подвижного соединения.

Запрессовка пальца выполняется на «горячую» специальной оправкой или самодельным приспособлением с направляющей втулкой. Она должна быть диаметром на несколько микром толще элемента шарнирного соединения. Собирается «приспособа» перед вдеванием пальца на шатун и поршень так: сначала на оправку надевается палец, затем сверху ставится выколотка. Всё это дело затягивается на конце прута удерживающим винтом.

Крайне желательно перед запрессовкой проводить этап подгонки. Палец вдевается в отверстие поршня, без шатуна. Затем проверяется, как он вошёл. Если неравномерно, то на приспособление добавляется шайба.

Далее:

- зажать шатун в тисках;

- 1,5-2 минуты нагревать ручной горелкой внутреннюю часть шейки шатуна;

- поставить сверху поршень, стрелкой в сторону замков шатуна — указывается производителем на головке элемента;

- вдеть оправку с пальцем в поршень и шатун до упора;

- вывернуть фиксатор, убрать всё лишнее, оставив палец внутри поршня.

запрессовка поршня в шатун

После остывания проверяется хождение поршня. Минимальная его подвижность укажет на правильное проведение работы.

Как заменить поршневые кольца?

Обязательно должен быть демонтирован поддон картера. Дополнительно снимается также маслонасос — рекомендуется проверить его состояние. Далее откручиваются крышки шатунов, последние выталкиваются с поршнями вверх.

Внимание! Крышки шатунов нельзя менять местами. Каждая на завершающем этапе прикручивается к «родному» шатуну

Замена поршневых колец проводится специальными съёмными щипцами. После снятия изношенных колец из канавок удаляется весь нагар. Можно это сделать куском жёсткой проволоки или обломком старого кольца. Отложения также следует убрать с днища поршней. Для удобства поверхность можно смочить керосином.

Щипцы-съёмник для колец

Установка маслосъемных новых колец проводится по инструкции. Первым ставится маслосъёмное кольцо, затем оба компрессионных кольца

При монтаже проявляется максимальная осторожность, так как элементы крайне хрупкие, легко ломаются. Исключение составляет первое компрессионное кольцо — оно прочное

Особое внимание обращается на расположение замков поршневых колец. Лучше ставить их под углом 120°

Если схема замков будет неправильной, газы могут прорваться из камеры сгорания в картер.

Смотрите замену поршневой видео, для полного представления картины https://www.youtube.com/watch?v=iOhU9w1e8Ow

3.6.6 Поршни и шатуны

3.1.3.6. Поршни и шатуны

| ОБЩИЕ СВЕДЕНИЯ |

Взаимное положение замков поршневых колец

Снятие

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||

|

Проверка и ремонт

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Снять по очереди верхнее уплотнительное

кольцо, среднее уплотнительное кольцо и маслосъемное кольцо. Для снятия

колец вставить под кольцо тонкие стальные пластинки (можно щупы) в

нескольких местах равномерно по периметру поршня и по пластинкам сдвинуть

поршневое кольцо с поршня.

2. Проверить величину зазора в замке колец.

Для этого последовательно вставлять все кольца с верхней стороны в

рабочую гильзу цилиндра. Перевернутым поршнем протолкнуть кольцо вниз

в цилиндр на глубину 15 мм и щупом измерить зазор в замке кольца.

Зазоры в замке кольца не регулируются, и при увеличении зазора сверх

допустимого кольцо подлежит замене.

3. Для определения зазора поршней в цилиндрах

измерить диаметр цилиндров. Цилиндры измеряются в продольном и поперечном

направлении на трех уровнях по высоте цилиндра. Затем вычесть из значений

диаметров цилиндров значения диаметров поршней, в результате чего

получится величина зазора поршня в цилиндре. Если величина зазора

выходит за допустимые пределы, следует установить новые комплекты

поршней и гильз цилиндров.

4. Установить поршневые кольца на

поршень

Поверхность верхних уплотнительных колец покрыта тонким слоем

молибдена, поэтому, чтобы не повредить этот слой, при установке колец

на поршень необходимо соблюдать осторожность. Маслосъемное кольцо

устанавливается таким образом, чтобы метка изготовителя была направлена

к головке поршня или выточка – к поршневому пальцу.

5

Проверить зазор в канавке между поршнем

и поршневым кольцом, смазать кольца маслом и повернуть на поршне так,

чтобы получить правильное взаимное расположение замков (см. рис. Взаимное

положение замков поршневых колец).

Установка

Предупреждение

Всегда следует заменять

комплект четырех поршней вместе с пальцами. В случае необходимости шлифования

одного цилиндра следует отшлифовать все и заменить все поршни вместе с пальцами.

Одинаковый диаметр также означает, что они имеют одинаковую массу, что, в свою

очередь, является условием правильной балансировки двигателя.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||

|

Руководства на все автомобили

1. Инструкция по эксплуатации

2. Техническое обслуживание

3. Двигатели

3.0 Двигатели

3.1. Бензиновые двигатели OHV и CVH

3.2. Общие данные двигателя CVH

3.3. Система зажигания

3.4. Система впрыска топлива CFI

3.5. Обслуживание и ремонт двигателя OHV

3.6. Обслуживание и ремонт двигателя CVH

3.6.1 Обслуживание и ремонт двигателя CVH

3.6.2 Головка блока цилиндров

3.6.3 Замена уплотнительного кольца распределительного вала

3.6.4 Замена переднего уплотнительного кольца коленчатого вала

3.6.5 Замена масляного картера

3.6.6 Поршни и шатуны

3.6.7 Снятие и установка двигателя

3.6.8 Замена зубчатого ремня

3.7. Топливная система

3.8. Карбюратор Weber 2V

3.9 Топливный бак

3.10 Топливный насос

3.11. Система подачи воздуха

3.13. Система впрыска топлива

3.14 Принцип работы дизельного двигателя

3.15. Обслуживание и ремонт

3.16. Топливная система

3.17. Топливный насос высокого давления

3.18. Головка блока цилиндров

3.19. Разборка двигателя 1,6 дм3

3.20 Отличия при сборке двигателя с рабочим объемом 1,8 дм3

4. Система смазки

5. Система охлаждения

6. Система выпуска

7. Сцепление

8. Коробки передач

9. Приводные валы

10. Ходовая часть

11. Рулевое управление

12. Тормозная система

13. Кузов

14. Электрооборудование Ссылки на другие сайты

Проверка

Тщательно очистите поршни с шатунами.

Снимите поршневые кольца с поршней, для чего осторожно сдвиньте их к верхней части поршня так. чтобы не поцарапать алюминиевый сплав

Никогда не сдвигайте их к юбке поршня. Поршневые кольца легко повредить, если снимать их небрежно. Поэтому эту операцию необходимо выполнять крайне осторожно. Можно воспользоваться старыми щупами. Приподнимите один из краев поршневого кольца, которое необходимо извлечь из канавки и вставить под него щуп Медленно обведите щуп вокруг поршня и когда кольцо выйдет из своей канавки снимите его вверх, причем щуп будет удерживать его от соскальзывания в пустую канавку, если таковая уже имеется (см. рис. 4D.54).

Очистите все следы нагара с верхней части поршня.

Очистите канавки для поршневых колец в поршне, используя обломок старого поршневого кольца.

С помощью растворителя очистите поршни и шатуны и вытрите их насухо.

Тщательно осмотрите каждый поршень на наличие трещин вокруг юбки и отверстий под поршневой палец.

Если изношена юбка поршня, то возможно двигатель перегревался. В этом случае необходимо проверить работу системы охлаждения и смазки. Следы нагара на боковой поверхности поршней указывают, что происходил прорыв газов. Прогорание головки в поршне или прожженные области по краю головки поршня указывают на то, что сгорание топлива происходило с детонацией или взрывом, что являлось следствием неправильной установки угла зажигания.

Точечная коррозия поршня указывает, что в камеру сгорания попадала охлаждающая жидкость. Причиной этого могло быть прогорание прокладки двигателя.

Проверьте зазоры поршневого пальца и легкость его перемещения, проворачивая шатун и поршень в разные направления.

Не пытайтесь отделить поршни от шатунов. Эту работу необходимо выполнять на станции ТО.

3.6.6 Поршни и шатуны / Ford Escort

Взаимное положение замков поршневых колец

|

Снятие

|

Проверка и ремонт

1. Снять по очереди верхнее уплотнительное кольцо, среднее уплотнительное кольцо и маслосъемное кольцо. Для снятия колец вставить под кольцо тонкие стальные пластинки (можно щупы) в нескольких местах равномерно по периметру поршня и по пластинкам сдвинуть поршневое кольцо с поршня.

2. Проверить величину зазора в замке колец. Для этого последовательно вставлять все кольца с верхней стороны в рабочую гильзу цилиндра. Перевернутым поршнем протолкнуть кольцо вниз в цилиндр на глубину 15 мм и щупом измерить зазор в замке кольца. Зазоры в замке кольца не регулируются, и при увеличении зазора сверх допустимого кольцо подлежит замене.

3. Для определения зазора поршней в цилиндрах измерить диаметр цилиндров. Цилиндры измеряются в продольном и поперечном направлении на трех уровнях по высоте цилиндра. Затем вычесть из значений диаметров цилиндров значения диаметров поршней, в результате чего получится величина зазора поршня в цилиндре. Если величина зазора выходит за допустимые пределы, следует установить новые комплекты поршней и гильз цилиндров.

4. Установить поршневые кольца на поршень

Поверхность верхних уплотнительных колец покрыта тонким слоем молибдена, поэтому, чтобы не повредить этот слой, при установке колец на поршень необходимо соблюдать осторожность. Маслосъемное кольцо устанавливается таким образом, чтобы метка изготовителя была направлена к головке поршня или выточка – к поршневому пальцу.

5

Проверить зазор в канавке между поршнем и поршневым кольцом, смазать кольца маслом и повернуть на поршне так, чтобы получить правильное взаимное расположение замков (см. рис. Взаимное положение замков поршневых колец).

Установка Предупреждение

Всегда следует заменять комплект четырех поршней вместе с пальцами. В случае необходимости шлифования одного цилиндра следует отшлифовать все и заменить все поршни вместе с пальцами. Одинаковый диаметр также означает, что они имеют одинаковую массу, что, в свою очередь, является условием правильной балансировки двигателя.

|

Ford Escort mk 4 1986г 1.4л много за дешево Обзорчик отзыв владельца.

Ford Escort MK VI. Масляное голодание оси коромысел. Прочее.

Как сделать недорогой кап ремонт двигателя Форд CVH ч.1

Ford Escort 1.4 . Плохая работа двигателя. Причины и их устранение. Неожиданная находка.

Ford Sierra 1.6 CVH CFI. Ноябрь 2019. Ремонтируем моновпрыск. разное.

Двигатели Zetec и Zetec-E

Диаметры цилиндров

3

- класс 1 — 76.000-76.010 мм

- класс 2 — 76.010-76.020 мм

- класс 3 — 76.020-76.030 мм

3

- класс 1 — 80.600-80.610 мм

- класс 2 — 80.610-80.620 мм

- класс 3 — 80.620-80,630 мм

Диаметр поршня

3

- класс 1 — 75.975-75,995 мм

- класс 2 — 75,985-75,985 мм

- класс 3 — 75,995-76.005 мм

3

- класс 1 — 80,570-80,580 мм

- класс 2 — 80,580-80,590 мм

- класс 3 — 80.590-80.600 мм

- Двигатели с рабочим объемом 1,6 дм3 — 0.25-1.0 мм

- Двигатели с рабочим объемом 1,8 дм3 — 0.38-1.14мм

Поршневой палец

- обозначение белым цветом с меткой А — 20,622-20.625 мм

- обозначение фасным цветом с меткой В — 20.625-20.628 мм

- обозначение синим цветом с меткой С — 20.628-20.631 мм

- Зазор в ступицах поршня — 0,010-0.016 мм

- Неподвижная посадка в шатуне — 0,011-0.042 мм

Коленчатый вал

- Диаметры коренных шеек — 57.980-58 00 мм

- Зазор в коренных подшипниках — 0.011-0 058 мм

- Диаметры шатунных шеек — 46.890-46.910 мм

- Зазор в шатунных подшипниках — 0.016-0.070 мм

- Осевой люфт коленчатого вала — 0.090-0.310 мм

Моменты затягивания

| Болты крепления крышки подшипника | 80 Нм |

| Болты крепления крышки нижней головки шатуна: | |

| Стадия 1 | 18 Нм |

| Стадия 2 | довернуть на угол 90° |

| Блок цилиндров и пробки перекрытия смазочной канавки: | |

| М6х10 | 10 Нм |

| М10х11,5 | 24 Нм |

| 1/4PTF | 25 Нм |

| Болты компрессора кондиционирования воздуха и насоса усилителя рулевого управления к блоку цилиндров | 47 Нм |

| Болты крепления жаростойкого щитка к выпускному коллектору | 32 Нм |

| Система вентиляции картера: | |

| Маслоотделитель | 10 Нм |

| Маслоприемная трубка | 23 Нм |

| Болты крепления коробки передач к двигателю | 40 Нм |

Двигатели HSC и Endura-E

Цилиндры

- стандартный 1 — 73.940-73.950 мм.

- стандартный 2 — 73.950-73.960 мм.

- стандартный 3 — 73.960-73.970 мм.

- ремонтный +0.5 мм — 74.500-74.510 мм.

- ремонтный +1.0 мм — 75.000-75.010 мм.

- номинальный размер 1 — 73.910-73.920 мм.

- номинальный размер 2 — 73.920-73,930 мм.

- номинальный размер 3 — 73,930-73,940 мм.

- увеличенный на 0.5 мм — 74.460-74.485 мм.

- увеличенный на 1.0 мм — 74.960-74.985 мм.

- Зазор поршня в цилиндре — 0.015-0.050 мм.

Поршневые пальцы

- обозначение белым цветом — 18.026-18.029 мм

- обозначение красным цветом — 18.029-18.032 мм

- обозначение синим цветом — 18.032-18.035 мм

- обозначение желтым цветом — 18.035-18.038 мм

- Зазор в ступицах поршня — 0.008-0.014 мм

- Неподвижная посадка в шатуне — 0.016-0.048 мм

Коленчатый вал

- номинальный размер — 56.980-57.000 мм

- ремонтный размер -0.254 — 56.726-56.746 мм

- ремонтный размер -0.508 — 56.472-56.492 мм

- ремонтный размер -0.762 — 56.218-56.238 мм

- Зазор в коренных подшипниках — 0,009-0.056 мм

- номинальный размер — 42.990-43.010 мм

- ремонтный размер -0.254 — 42.740-42.760 мм

- ремонтный размер -0.508 — 42.490-42.510 мм

- ремонтный размер -0,762 — 42.240-42.260 мм

- Зазор в шатунных подшипниках — 0.006-0.060 мм

- номинальный размер — 2.800-2.850 мм

- ремонтный размер — 2.990-3.040 мм

- Осевой люфт коленчатого вала 0.075-0.285 мм

Моменты затягивания

| Крышка коренного подшипника | 95 Нм |

| * Болты крепления нижней крышки шатуна: | |

| Стадия 1 | 4 Нм |

| Стадия 2 | довернуть на угол 90° |

| Болты крепления коробки передач к двигателю | 40 Нм |

* Использовать только новые болты

Двигатели CVH и РТЕ

Головка блока цилиндров

- подшипник 1 — 44.783-44 808 мм

- подшипник 2 — 45.033-45.058 мм

- подшипник 3 — 45.283-45.308 мм

- подшипник 4 — 45.533-45.558 мм

- подшипник 5 — 45.783-45.808 мм

- подшипник 1 — 45.188-45.163 мм

- подшипник 2 — 45.433-45.413 мм

- подшипник 3 — 45.663-45.663 мм

- подшипник 4 — 45.933-45.913 мм

- подшипник 5 — 46.183-46.163 мм

* Выпускные клапана имеют специальные вставки, которые не могут быть обработаны обычным инструментом

Впускной клапан

- двигатели с рабочим объемом 1,4 дм3 — 136.29-136.75 мм

- двигатели с рабочим объемом 1,6 дм3 -134.54-135.00 мм

- двигатели с рабочим объемом 1.4 дм3 — 39.9-40.1 мм

- двигатели с рабочим объемом 1.6 дм3 — 41.9-42.1 мм

- номинальный — 8.025-8.043 мм

- увеличенный на 0.2 мм — 8.225-8.243 мм

- увеличенный на 0,4 мм — 8.425-8.443 мм

Выпускной клапан

- двигатели с рабочим объемом 1.4 дм3 — 132.97-133,43 мм

- двигатели с рабочим объемом 1.6 дм3 — 131.57-132.03 мм

- двигатели с рабочим объемом 1,4 дм3 — 33.9-34.1 мм

- двигатели с рабочим объемом 1,6 дм3 — 36.9-37.1 мм

- номинальный — 7.999-8.017 мм

- увеличенный на 0.2 мм — 8.199-8.217 мм

- увеличенный на 0.4 мм — 8.399-8.417 мм

Диаметры цилиндров

3

- стандартный 1 — 77,220-77,230 мм

- стандартный 2 — 77,230-77,240 мм

- стандартный 3 — 77,240-77,250 мм

- стандартный 4 — 77,250-77,260 мм

- увеличенный А — 77,510-77,520 мм

- увеличенный В — 77,520-77,530 мм

- увеличенный С — 77,530-77,540 мм

3

- стандартный 1 — 79,940-79,950 мм

- стандартный 2 — 79,950-79,960 мм

- стандартный 3 — 79,960-79,970 мм

- стандартный 4 — 79,970-79,980 мм

- увеличенный А — 80,230-80,240 мм

- увеличенный В — 80,240-80,250 мм

- увеличенный С — 80,250-80,260 мм

Диаметр поршней

3

- стандартный 1 — 77,190-77,200 мм

- стандартный 2 — 77,200-77,210 мм

- стандартный 3 — 77,210-77.220 мм

- стандартный 4 — 77,220-77.230 мм

- увеличенный А 77.480-77,490 мм

- увеличенный В — 77.490-77 500 мм

- увеличенный С — 77.500-77.510 мм

3

- стандартный 1 — 79.910-79.920 мм

- стандартный 2 — 79.920-79.930 мм

- стандартный 3 — 79,930-79.940 мм

- стандартный 4 — 79,940-79,950 мм

- увеличенный А — 80.200-80.210 мм

- увеличенный В — 80.210-80.220 мм

- увеличенный С — 80.220-80,230 мм

3

- стандартный 1 — 79.915-79.925 мм

- стандартный 2 — 79,925-79.935 мм

- стандартный 3 — 79.935-79.945 мм

- стандартный 4 — 79,945-79,955 мм

- увеличенный А — 80.205-80,215 мм

- увеличенный В — 80.215-80.225 мм

- увеличенный С — 80,225-80,235 мм

Зазор поршня в цилиндре

- двигатели с рабочим объемом 1.4 дм3 — 0.02-0.04 мм

- двигатели с карбюратором и рабочим объемом 1.6 дм3 — 0.02-0.04 мм

- двигатели с системой впрыска EFi и рабочим объемом 1.6 дм3 — 0.015-0.035 мм

- двигатели с рабочим объемом 1,4 дм3 — 0.4-1.4 мм

- двигатели с карбюратором и рабочим объемом 1.6 дм3 — 0.4-1,4мм

- двигатели с системой впрыска EFi и рабочим объемом 1.6 дм3 — 0.25-0,4 мм

Поршневые пальцы

- двигатели с рабочим объемом 1,4 дм3 — 63,00-63.80 мм

- двигатели с карбюратором и рабочим объемом 1.6дм3 — 66,20-67.00 мм

- двигатели с системой впрыска EFi и рабочим объемом 1.6 дм3 — 63,00-63.80 мм

- обозначение белым цветом — 20,622-20.625 мм

- обозначение красным цветом — 20.625-20.628 мм

- обозначение синим цветом — 20,628-20,631 мм

- обозначение желтым цветом — 20,631-20,634 мм

- Зазор в ступицах поршня — 0,005-0,011 мм

- Неподвижная посадка в шатуне — 0,013-0,045 мм

Коленчатый вал

- номинальный размер — 57.980-58,000 мм

- ремонтный размер -0.25 — 57.730-57,750 мм

- ремонтный размер -0.50 — 57.4480-57,500 мм

- ремонтный размер -0.762 — 57,230-57,250 мм

- Зазор в коренных подшипниках — 0,011-0.058 мм

- номинальный размер 47.890-47,910 мм

- ремонтный размер -0.25 — 47,640-47,660 мм

- ремонтный размер -0.50 — 47.390-47.410 мм

- ремонтный размер -0.75 — 47,140-47.160 мм

- ремонтный размер -1.00 — 46.890-46.910 мм

- Зазор в шатунных подшипниках — 0,006-0 060 мм

- номинальный размер — 2.301-2.351 мм

- ремонтный размер — 2.491-2.541 мм

- Осевой люфт коленчатого вала — 0.090-0,300 мм

Моменты затягивания

| Болты крепления головки | 95 Нм |

| Болты крепления крышки нижней головки шатуна | 33 Нм |

| Болты крепления коробки передач к двигателю | 40 Нм |