Определение момента затяжки

Динамометрическим ключом

Подбор этого инструмента должен осуществляться так, чтобы затяжной момент на крепежном элементе был на 20-30% меньше, нежели значение максимального момента на используемом ключе. Если попытаться превысить допустимый лимит, то инструмент может легко сломаться.

Чтобы выполнить вторичную протяжку болтов, следует придерживаться следующих рекомендаций:

- Точно знать значение необходимого затяжного усилия.

- Выполняя контрольную проверку затяжки, необходимо выставлять усилие и проверять по кругу каждый крепежный элемент.

- Запрещается пользоваться динамометрическим ключом как обычным, его не стоит использовать для закрутки деталей, гаек и болтов, чтобы получить лишь примерное усилие. Его стоит использовать для выполнения контрольной протяжки.

- У динамометрического ключа должен быть запас для измерения момента усилия.

Без использования динамометрического ключа

Чтобы выполнить проверку нам понадобится наличие:

- накидного или рожкового ключа;

- пружинного кантера или весов, с пределом не менее 30 кг;

- таблицы, которая содержит сведения об усилии затяжки болтов и гаек.

Момент затяжки является усилием, которое необходимо приложить на рычаг размером в 1 метр. К примеру, требуется выполнить затяжку гайки рассчитав для этого усилие в 2 кГс/м:

- Нам потребуется узнать какой длины ключ. Например, длина составляет 20 см или 0,2 метра.

- Разделить единицу на наше полученное значение: 1/0,2 = 5.

- Умножить полученный результат: 5*2кГс/м = 10 кг.

Далее на практическом опыте крепим к ключу крючок и присоединяем его к весам. Выполняем натяжку к нужному значению (которое мы получили в ходе расчетов) и начинаем постепенно закручивать/проверять. Применение такого кустарного метода все же лучше, нежели закручивать болты на «глаз». Погрешность будет присутствовать в любом случае, однако с увеличением усилия она будет уменьшаться. Все зависит от того, какого качества весы. Однако для проведения серьезных и профессиональных работ лучше обзавестись специальным динамометрическим ключом.

Разборка двигателя

Разборку двигателя проводите в следующей последовательности:

— установите двигатель на сборочный стенд или монтажный стол;

— снимите катализатор;

— снимите контактный разъем датчика давления масла;

— снимите генератор;

— снимите впускной коллектор;

|

Рис. 119. Детали на двигателе со стороны впускного коллектора: 1 — держатель генератора; 2 — масляный фильтр; 3 — датчик давления масла

|

— со стороны впускного коллектора снимите держатель генератора 1 ( рис. 119), масляный фильтр 2, датчик давления масла 3;

|

Рис. 120. Навесные узлы двигателя со стороны выпускного коллектора: 1 — держатель насоса гидроусилителя рулевого управления; 2 — держатель компрессора кондиционера

|

— со стороны выпускного коллектора снимите держатель насоса гидроусилителя рулевого управления 1 ( рис. 120), держатель компрессора кондиционера 2;

— снимите шланг системы вентиляции картера;

|

Рис. 121. Навесные детали двигателя: 1 — болты крепления верхней крышки ремня ГРМ; 2 — болты крепления шкива насоса охлаждающей жидкости; 3 — болт крепления шкива коленчатого вала; 4 — болты крепления нижней крышки ремня ГРМ; 5 — поддерживающий ролик; 6 — болты крепления средней крышки ремня ГРМ

|

— отверните: болты 1 ( рис. 121) крепления верхней крышки ремня ГРМ, болты 2 крепления шкива насоса охлаждающей жидкости, болт 3 крепления шкива коленчатого вала, болты 4 крепления нижней крышки ремня ГРМ, болты 6 крепления средней крышки ремня ГРМ и снимите поддерживающий ролик 5;

— снимите провода высокого напряжения и свечи зажигания;

— снимите крышку головки блока цилиндров;

|

Рис. 122. Снятие деталей двигателя: 1 — натяжитель ремня; 2 — зубчатый ремень; 3 — верхний направляющий ролик; 4 — нижний направляющий ролик; 5 — шкив коленчатого вала с регулировочной шайбой; 6 — болты крепления насоса охлаждающей жидкости

|

— ослабьте момент затяжки болта натяжителя 1 ( рис. 122), вращайте его по часовой стрелке и снимите его;

— снимите зубчатый ремень 2;

— снимите верхний направляющий ролик 3;

— снимите нижний направляющий ролик 4;

— отверните болты 6 крепления насоса охлаждающей жидкости и снимите его;

— снимите шкив 5 с регулировочной шайбой с коленчатого вала;

— снимите шкивы распределительных валов;

— снимите клапанный механизм и его детали разложите по порядку, чтобы при сборке не перепутать местами;

— отверните болты крепления головки блока цилиндров. Болты могут быть использованы только два раза. Эту работу выполняйте на охлажденном двигателе;

— снимите головку блока цилиндров;

— снимите нажимной и ведомый диски сцепления;

— снимите маховик коленчатого вала;

— осторожно снимите масляный картер, не повредив деталей;

|

Рис. 123. Снятие маслоприемника и усилителя жесткости картера: 1 — болты крепления маслоприемника; 2 — болты крепления усилителя жесткости картера

|

— отверните болты 1 ( рис. 123) крепления маслоприемника и болты 2 усилителя жесткости картера;

|

Рис. 124. Снятие масляного насоса

|

— снимите масляный насос ( рис. 124);

— снимите задний сальник коленчатого вала и датчик угла поворота коленчатого вала (СКР) с держателем;

— отверните болты крепления коренных и шатунных подшипников и отложите их в определенном порядке, чтобы при последующей сборке не перепутать местами. Выньте коленчатый вал из опорных подшипников;

— выдавите поршни вместе с шатунами наверх из двигателя.

Что такое затяжное усилие и как его узнать?

Моментом затяжки называют показатель усилия, который необходимо приложить для резьбовых соединений в процессе их завинчивания. Если крепеж был закручен с прикладыванием небольшого усилия, чем это было нужно, то при воздействии различных механических факторов резьбовое соединение может не выдержать, теряется герметичность скрепленных деталей, что влечет за собой тяжелые последствия. Так же и при чрезмерном усилии, резьбовое соединение или скрепляемые детали могут попросту разрушиться, что приведет к срыву резьбы или появлению трещин в конструкционных элементах.

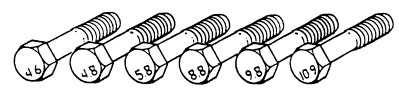

Каждый размер и класс прочности резьбовых соединений имеет определенный момент затяжки при работе с динамометрическим ключом, который указывается в специальной таблице. При этом обозначение класса прочности изделия располагается на его головке.

Значения усилий затяжки для различных типов болтов (таблица)

Для более удобного и точного восприятия представлена таблица затяжки болтов динамометрическим ключом.

| Резьба | Класс прочности, Нм | Головка, мм | |||||||

| 3.6 | 4.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | ||

| М5 | 1.71 | 2.28 | 3.8 | 4.56 | 6.09 | 6.85 | 8.56 | 10.3 | 8 |

| М6 | 2.94 | 3.92 | 6.54 | 7.85 | 10.5 | 11.8 | 14.7 | 17.7 | 10 |

| М8 | 7.11 | 9.48 | 15.8 | 19 | 25.3 | 28.4 | 35.5 | 42.7 | 13 |

| М10 | 14.3 | 19.1 | 31.8 | 38.1 | 50.8 | 57.2 | 71.5 | 85.8 | 17 |

| М12 | 24.4 | 32.6 | 54.3 | 65.1 | 86.9 | 97.7 | 122 | 147 | 19 |

| М14 | 39 | 52 | 86.6 | 104 | 139 | 156 | 195 | 234 | 22 |

| М16 | 59.9 | 79.9 | 133 | 160 | 213 | 240 | 299 | 359 | 24 |

| М18 | 82.5 | 110 | 183 | 220 | 293 | 330 | 413 | 495 | 27 |

| М20 | 117 | 156 | 260 | 312 | 416 | 468 | 585 | 702 | 30 |

| М22 | 158 | 211 | 352 | 422 | 563 | 634 | 792 | 950 | 32 |

| М24 | 202 | 270 | 449 | 539 | 719 | 809 | 1011 | 1213 | 36 |

Также представим таблицу момента затяжки для дюймовых видов резьб по стандарту, который применяется в Соединенных Штатах.

| Дюймы | Нм | Фунт |

| 1/4 | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4.5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| 1/2 | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| 3/4 | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

Маркировка и класс прочности деталей

Цифровое обозначение параметра прочности метрического болта указано на головке, и представлено в виде двух цифр через точку, к примеру: 4.6, 5.8 и так далее.

- Цифра до точки обозначает номинальный размер прочности предельного разрыва, рассчитывается как 1/100, и ее измерение осуществляется в МПа. К примеру, если на изделии указана маркировка — 9.2, то значение первого числа будет составлять 9*100=900 МПа.

- Цифра после точки является предельной текучестью по отношению к прочности, после расчета число необходимо умножить на 10, как указано в примере: 1*8*10=80 МПа.

Предельная текучесть представляет собой максимальную нагрузку на конструкцию болта. Элементы, которые выполняются из нержавеющих видов стали, имеют обозначение непосредственно самого вида стали (А2, А4), и только после этого указывается предельная прочность.

Обозначение прочности для дюймовых болтов отмечается насечками на его головке.

2.5.1. Разборка двигателя Zetec-SE 1,4 – 1,6 л

Разборку двигателя проводите в следующей последовательности:

— установите двигатель на монтажном стенде или на монтажном столе;

— снимите генератор.

Модели без кондиционера

Снимите натяжитель ремня привода вспомогательных агрегатов.

Все модели

Снимите верхнюю крышку ремня привода газораспределительного механизма (ГРМ);

— снимите шкив насоса охлаждающей жидкости;

|

Рис. 87. Снятие шкива насоса охлаждающей жидкости, направляющего ролика и крышки ремня ГРМ |

— снимите направляющий ролик (рис. 87);

|

Рис. 88. Снятие кронштейна двигателя |

— снимите кронштейн двигателя (рис. 88);

— снимите топливопровод;

— снимите крышку головки цилиндров. Предварительно снимите наконечники со свечей зажигания вместе с проводами высокого напряжения, отсоедините контактный разъем от датчика температуры головки цилиндров (СНТ), снимите свечи зажигания. Не повредите прокладку крышки головки цилиндров, она заменяется только вместе с крышкой;

— снимите шкив (демпфер крутильных колебаний) с коленчатого вала;

cнимите нижнюю крышку ремня ГРМ;

— если у вас установлен натяжитель ремня на эксцентрике, ослабьте натяжение ремня и снимите его, после чего снимите натяжитель. Если у вас натяжение ремня регулируется перемещением кронштейна, то ослабьте крепление болтов натяжителя, снимите ремень, а затем натяжитель;

— снимите зубчатые шкивы с распределительных валов;

— снимите зубчатый шкив с коленчатого вала;

— снимите внутреннею крышку ремня ГРМ;

|

Рис. 89. Снятие распределительных валов. Порядок затягивания болтов крышек подшипников распределительных валов |

— снимите распределительные валы, для этого отверните болты крепления крышек подшипников в последовательности, показанной на рис. 89. Пометьте положения каждой крышки до снятия, это необходимо для последующей сборки;

— снимите сальники распределительных валов;

— снимите толкатели клапанов и регулировочные шайбы, пометьте и положите по порядку;

cнимите шланг вентиляции картера;

— отверните три нижних болта крепления впускного коллектора и отсоедините трубку указателя уровня масла, перед этим разожмите контактный разъем датчика детонации (KS);

|

Рис. 90. Снятие головки блока цилиндров. Последовательность отворачивания болтов |

— отверните болты крепления головки блока цилиндров в последовательности, показанной на рис. 90 и снимите ее. Температура головки при этом должна быть ниже 30° С

Головку положите на мягкий материал;

— снимите насос охлаждающей жидкости, обратите внимание на крыльчатку, она легко деформируется;

— снимаем термостат, датчик давления масла и датчик детонации (КS).

Модели выпуска до 11.1999 г.

Снимите масляный картер. При снятии картера старайтесь, чтобы продукты износа не попали в двигатель.

Модели выпуска с 12.1999 г.

Снимите масляный картер с помощью приспособления

Для этого отверните сливную пробку и вставьте в отверстие приспособление и только потом отворачивайте болты крепления.

Все модели

|

Рис. 91. Снятие маслоприемника и масляного насоса |

Снимите маслоприемник, нижнюю часть картера двигателя и масляный насос вместе с прокладкой (рис. 91);

— снимите прокладку с привалочной поверхности корпуса масляного насоса;

— снимите нажимной диск сцепления. Для этого зафиксируйте маховик с помощью специального инструмента или подходящей отвертки. Отворачивайте болты крест-накрест постепенно на два оборота, пока нажимной диск не освободится;

— зафиксируйте маховик, отверните болты крепления и снимите его;

— снимите крышку заднего сальника коленчатого вала и опору датчика угла поворота коленчатого вала;

— отсоедините блок цилиндров в сборе с кривошипно-шатунным механизмом от монтажного стенда и верхней стороной поставьте на мягкую опору, в комплектации эту часть двигателя можно заменить. В соответствии с инструкцией Ford детали коленчатого вала, а также поршни и гильзы цилиндров отдельно не заменяются.

Как затянуть ступичную гайку нужным моментом

Для затягивания резьбовых соединений, где рекомендуется соблюдать определённый момент, используют специальные динамометрические ключи. Внутри инструмента расположен динамометр со шкалой или специальное устройство с ограничителем, которое срабатывает при достижении требуемой силы затягивания. Ключи так же бывают с интервалами значений, например 5-25 (минимум 5 Н•м, максимум 25 Н•м).

Резьбовое соединение затягивают до тех пор, пока стрелка не покажет необходимую величину или не сработает ограничитель. Имеются так же дорогие и точные аналоги – с электронным дисплеем, но для эксплуатации и ремонта легковых авто подойдёт механический вариант.

На фото представлены основные виды таких ключей.

- С предустановленным моментом, не регулируемые.

- С предварительно настроенной величиной момента, регулируемые.

- С индикатором усилия при затяжке.

- С цифровым дисплеем прилагаемой силы закручивания.

Как пользоваться шкалой динамометрического ключа:

Как пользоваться динамометрическим ключом:

Как затянуть ступичную гайку без динамометрического ключа

Многие автолюбители при ремонте своего автомобиля считают не целесообразным приобретать динамометрические ключи или другие специализированные приспособления (съемники и прочее). Имеется хороший способ, чтобы затянуть крепление с нужной силой, без применения динамометра.

Потребуются следующие приспособления:

- Трещотка с головкой под контргайку;

- Труба для удлинения трещотки для создания требуемого «плеча»;

- Рулетка;

- Маркер;

- Груз, с возможностью подвесить на «плечо» (например, гиря 32 кг).

Суть метода заключается в расчете момента по формуле из начальных классов физики:

P — прикладываемая сила, Н;l — расстояние от ступицы до точки приложения силы – «плечо», м.Готовая формула для нашего случая будет следующей:

P1 = (M2•100)/(M1•10) ( • 10 (или • 9,8) — в переводе на Ньютоны), где

P1 — расстояние, на которое крепится грузило на «плечо» относительно точки кручения, см;M1 — масса груза, кг;M2 — требуемый момент, Н•м.

Пример расчета для автомобиля Форд Фокус 2

P1 = (M2•100)/(M1•10) (•10 (или •9,8) = (45•100)/(32•10) = 4500/320 = 14 см.

Вывод: для обеспечения момента затяжки 45 Н•м потребуется грузило массой 32 кг, расположенный на трубе на расстоянии 14 см.

- Предварительно накручиваем контргайку и слегка подтягиваем.

- Отмечаем расстояние 14 см, там, где должна висеть тяга;

- Придерживаем трещотку одной рукой, а другой навешиваем грузило, тем самым затягиваем крепление;

- Операция продолжается до тех пор, пока крепеж под весом не перестанет затягиваться, это значит, что мы достигли необходимого усилия. Точность +/- 5%.

Разделы руководства

-

Кузов

- Боковые двери

- Система безопасности

- Стеклоочистители и омыватели

- Уход за кузовом

- Элементы кузова

- Элементы салона

-

Общая информация

- Второе техобслуживание

- Неисправности в пути

- Первое техобслуживание

- Приложения

- Расходники и запчасти

- Рекомендации по эксплуатации

- Советы автомеханику

- Техническое обслуживание

- Устройство автомобиля

-

Силовой агрегат

- Двигатель

- Детали уплотнения двигателя

- Коробка передач

- Приводы передних колес

- Система выпуска

- Система охлаждения

- Система питания

- Сцепление

-

Шасси

- Задняя подвеска

- Колеса и шины

- Передняя подвеска

- Рулевое управление

- Тормозная система

-

Электрооборудование1

- Аккумулятор и генератор

- Выключатели и датчики

- Замок зажигания

- Освещение

- Приборы и моторы

- Принципиальные схемы

- Управление двигателем